| Summary

흑연(Graphite)

이차 전지 활물질은 결합재나 용매와 혼합하여 집진체의 알루미늄 박(양극)또는 동박(음극)에 도포하고 건조한 후, 압착 과정을 통해 밀도를 높임으로써 전극이 됩니다. 여기에서는 음극 활물질(충전 시 리튬 이온을 받아 방전 시에 전자를 방출하는 재료)중 하나인 흑연 재료의 제조 공정을 소개합니다. 흑연 재료에는 크게 천연 흑연과 인공적으로 합성된 인조 흑연이 있습니다.

천연 흑연은 인조 흑연과 비교해서 저렴한 가격으로 흑연화도가 높고 리튬 이온을 많이 흡장 할 수 있어 전지의 대용량화에 유리하지만, 입자 모양이 인편상(鱗片状, 비늘형태)인 것이 많고 밀도가 낮기 때문에 전극 밀도가 낮아 전지 용량을 키우는 것은 어렵습니다. 또 집전체 상에서 평면상에 배열하기 쉽기 때문에, 전해질과 습윤성이 나쁩니다. 하지만 천연 흑연의 이러한 문제를 해결하면 인조 흑연을 사용보다 원료 비용을 대폭 줄인 리튬 이온 이차 전지의 대용량화 가능성이 높아지므로, 자동차 용도의 기대가 큽니다. 천연 흑연의 문제 해결에는 전극 밀도 향상 대책으로서 입자의 구형화(압밀화), 습윤성 개선 방안으로서 표면 개선이 이용됩니다.

한편 인조 흑연은 제조 에너지가 매우 크기 때문에 고가입니다. 또, 흑연화도는 천연 흑연보다 떨어집니다. 그러나 인조 흑연은 조성(흑연화도가 다른 영역을 입자 내부에 분산 등) 또는 형상 제어가 가능하다는 큰 이점을 갖고 있으며 흑연화도가 지나치게 높지 않기 때문에 전해액의 분해 억제도 쉽습니다. 이러한 특성을 가진 인조흑연을 사용함으로써 전극 밀도를 크게 할 수 있기 때문에 대용량 배터리에 쓰이고 있습니다. 인조 흑연의 경우, 흑연화의 전(前) 공정과 흑연화 이후의 처리에 고도의 분체 기술이 필요합니다. 또 활물질의 고성능화에는 입자 표면의 결정 상태를 제어하는 공정이 불가결합니다.

흑연은 물의 습윤성이 매우 좋지 않아 유기 용제를 이용하여 채집체에 도공한 슬러리를 제작할 수밖에 없습니다. 수계의 용매로 대체하는 방법도 있지만 혼합이 힘들고 일반적으로는 원자 입자 자체를 물에 젖기 쉽게 하는 방법을 사용합니다.

| Contents

분쇄

인조 흑연의 경우 미립자를 얻기 위해서 조분쇄 공정이 필요한 경우가 있습니다.

이 경우, Rotoplex와 Hammer mill 에서 조분쇄하고 그 뒤 ACM Pulverizer(그림 2.)등을 이용하여 평균입도 수십마이크론까지 분쇄합니다.

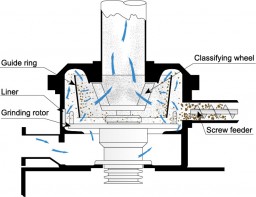

그림 1. ACM Pulverizer 내부 구조

그림 2. ACM Pulverizer ACM-10A

구형화 (전극밀도향상 목적)

전지 용량의 향상을 목적으로 한 입자의 충전율 향상에는, 두 가지 방법이 있습니다. 하나는 주로 천연 흑연에 이용하는 방법으로, 입자의 각진 부분을 깎아 미분과 분리하여 구형화된 입자를 얻는 방법입니다.

다른 하나는 피치등의 카본계 부드러운 재료를 흑연 입자 표면에 코팅 하여 그 후 흑연화하는 방법입니다. 일반적으로 흑연의 구형화라고 부르는 경우, 전자의 방법을 가리키는 경우가 많습니다.

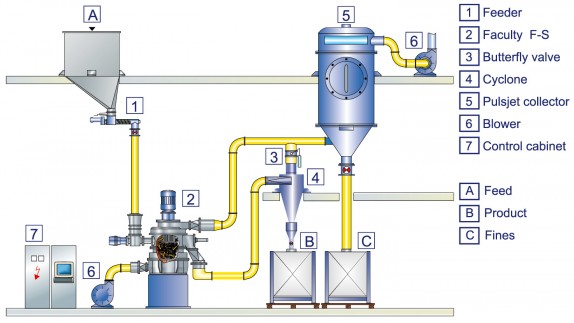

그림 3. Faculty F-430S

천연흑연: 모서리 Cut 및 미분 제거에 의한 구형화

천연흑연입자는 표면에 크고 작은 요철을 가지고 있습니다. 이러한 요철을 긁어 냄으로써 입자를 구체화하고 충전 밀도를 올리는 장치가 Faculty(그림. 3)입니다.

이 장치는 해머의 고속 회전을 통해 에너지를 전달하는 분산부, 미분 제거를 하는 강제 와류형 분급부를 갖고있으며, 케이싱 중앙측면부에는 조분 제품의 배출구가 장착되어 있습니다.

미분은 분급로터를 통과해 집진기로 옮겨져 배출되며 일정 시간 충격 작용을 한 조분 제품은 케이싱 중앙측면부의 배출구에서 나옵니다.이 공정에서는 마쇄(표면분쇄)작용에 의한 구형화와 동시에 미분이 발생하지만, 미분은 원심력형 기류식분급기에 의해 장치 밖으로 배출됩니다.

그림 4.

Faculty 흑연 구형화 공정도

인조흑연: 표면피복에 의한 구형화

인조 흑연도 구형화(압밀화)는 가능하지만 천연 흑연과 비교해 원료 비용이 훨씬 높기 때문에 미분의 발생을 억제할 필요가 있으며 분체에 기계적인 압축·전단력을 가하는 방법을 사용합니다. 입자간에 전단력을 부여하여 흑연초미립자를 입자표면에 고정시켜 구형화하거나 입자의 소성적 변형에 의해 구형화시킵니다.

이 처리에는 Mechanofusion(그림 5) 및 Nobilta 를 이용합니다. Mechanofusion은 회전용기에 투입한 분체원료를 원심력으로 용기내벽에 고정시킨 상태에서 Inner piece를 회전시켜 압축함으로써 반복 강력 압축 전단력을 줍니다.

순환형 Mechanofusion에서는 원료가 회전 로터 벽면의 슬릿을 지나 로터의 바깥쪽으로 보내지며 로터에 붙은 순환용 블레이드로터 상부로 반송됩니다. 회전 로터 안으로 다시 되돌아감으로써 또 다시 이너피스로부터 강력한 힘을 받습니다.

Nobilta 는 수평 원통형의 혼합 용기 내에서 특수한 형상의 로터가 30m/s이상으로 고속 회전하는 방식으로, 충격·압축·전단의 힘을 입자 개별적으로 균일하게 작용시킵니다.

두 장치 모두 본체 케이싱에 수냉 재킷을 사용하여 원료에 높은 에너지를 가함으로써 유발되는 제품 온도의 상승을 억제합니다.

그림 5. AMS-100F

Mechanofusion

수계 용제를 적용하기 위한 친수화

흑연은 소수성이 강해 집전체에 대한 도공을 위한 슬러리화에 물을 쓸 수 없지만 유기용제는 취급과 회수에 문제가 있기 때문에, 수분산계인 SBR 등을 이용해 흑연 입자를 친수화합니다.

또, 흑연 입자 표면의 화학적 상태를 변화시켜 친수화 시키기도 합니다. 예를 들어, Nobilta를 이용해 흑연입자 표면에 기계적인 에너지를 주어 Mechano-Chemical 반응을 일으켜 친수성을 부여하는 방법이 있습니다.이 장치를 이용해 Si, Ti등의 친수성 나노 입자를 표면에 복합화해, 새롭게 친수화 하는 경우도 있습니다.

덧붙여서, 친수성의 평가에는, Peneto Analyzer(그림. 7)를 사용합니다.

그림 6. Nobilta NOB-450

그림 7. Peneto Analyzer PNT-N

표면 개질의 다른 사례로서는, 나노 입자를 흑연 입자에 건식 피복 처리해, 충전 용량이나 불가역 용량비를 개선하는 처리방법이 있고, 또한 PVDF계의 바인더 입자를 흑연 입자상에 부착시켜 집전체 혹은 흑연 입자끼리의 접착 강도를 높힘으로써 방전율에 따른 전기 용량 변화를 억제하는 경우 등이 있습니다.

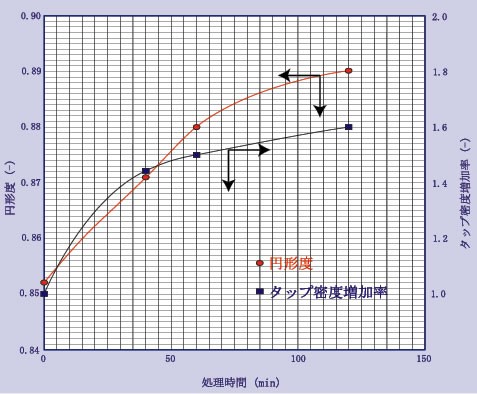

| 구형화 후 결과

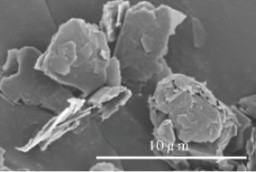

그림 8. 흑연원료(원형도 0.85)

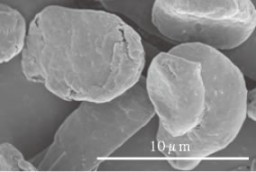

그림 9. 구형화 후 흑연(원형도 0.94)

가로축: 처리시간(분)

세로축(좌)(적색): 원형도 / 세로축(우)(청색): 탭밀도증가율

원형도 측정: FPIA

탭밀도 측정: 파우더테스터 PT-X (Hosokawa Micron)