| Summary

흑연(Graphite)

업체간 경쟁이 심해지고, 블록버스터(대히트 상품)가 나오기 어려워지고 있는 현 상황에서 제조원가 절감이 당면과제가 되고 있습니다.

의약품 성분의 혼합은 오랫동안 Batch 방식으로 이루어져 왔지만, 연속 혼합을 통한 원가 절감으로 시장의 추세가 이동하고 있습니다.

제제공정에서 Batch 혼합을 연속 혼합으로 변경하기 위해서는 다음과 같은 다양한 과제를 해결해야 합니다.

- Validation

- Process Analytical Technology (PAT)

- Product Quality Assurance

- 기존 라인에 신공정 도입 어려움

- 스케일업

- 공정 시작/종료시의 제품 Loss

-당사의 Modulomix 는 이와 같은 문제사항에 대응 가능한 연속혼합기입니다.

| Contents

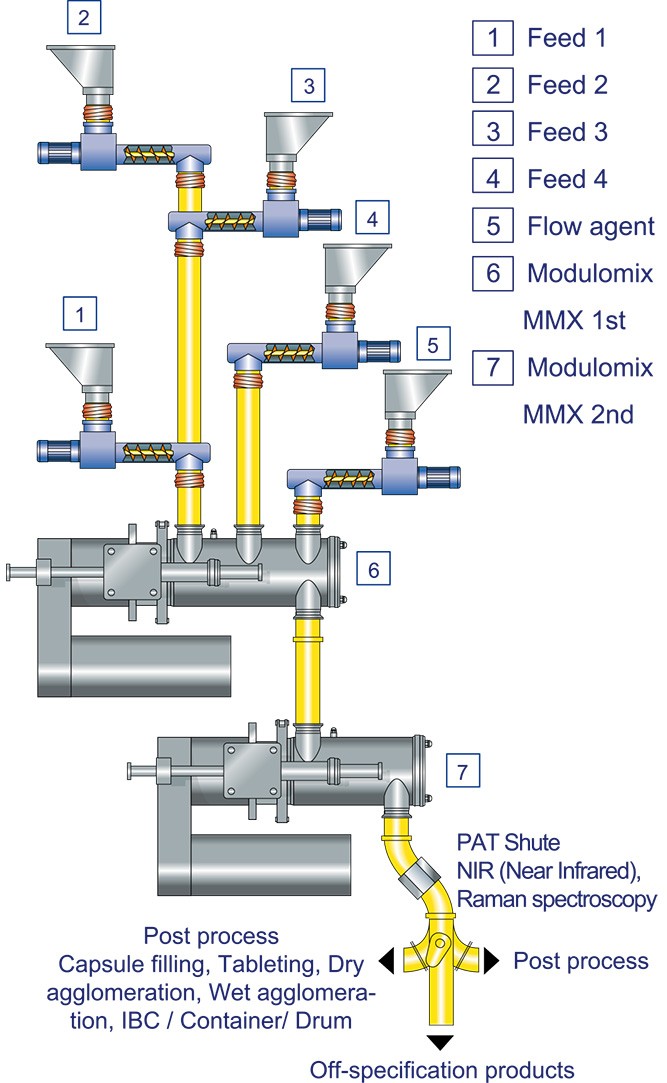

MMX의 직렬 배치를 통한 연속혼합

MMX(Modulomix)는 원료의 체류 시간이 매우 짧으며 사용되는 분산력과 무관하게 완전히 혼합되어 배출됩니다. 시스템은 Magnesium stearate 같은 분산제와 API의 혼합에는 서로 다른 분산력이 필요하므로 유연성을 가지고 설계해야 합니다. 따라서 Flow diagram(그림.2)에 표시된 것처럼 두 개의 Modulomix를 직렬로 사용할 수 있습니다.

그림을 참조 해 주십시오.

먼저, 세 가지 재료가 1번 Modulomix의 첫 번째 입구로 공급됩니다. 필요한 경우 네 번째 자재를 두 번째 흡입구에 공급할 수 있습니다. 4가지 재료는 첫 번째 Modulomix의 고전단 혼합방식에 의해 효과적으로 혼합됩니다. 분산제는 1번 Modulomix의 세 번째 흡입구에 공급됩니다. 1번 Modulomix의 출구는 두 번째 Modulomix의 입구와 직접 연결됩니다.

2번 Modulomix는 낮은 전단력을 사용하여 윤활유를 혼합합니다. 혼합된 제품은 특수 제작된 PAT 슈트를 통해 배출됩니다. 이 슈트에는 연속적으로 혼합된 소재의 제품 품질 관리를 위해 센서(NIR: Near Infra-Red, Raman 분광 분석)가 통합되어 있습니다.

이 센서는 업스트림 공정 조건(예: 공급 속도) 또는 다운스트림 조건(Off-spec product 분리)을 수정하는 데 사용할 수 있습니다(PAT)

NIR/Raman을 사용한 제품 품질 평가와 PAT design을 통해 FDA/EMA 승인을 받을 수 있다는 점은 의약품 연속혼합을 구현하는 주된 이유 중 하나입니다.

그림 1. Modulomix 및 Control Panel

그림 2. Flow of Modulomix

MMX의 특징

짧은 기내 체류 시간

높은 교반력을 가지고 있어 원료의 기내 체류 시간이 매우 짧습니다. 높은 교반력에도 불구하고 원료의 파괴가 일어나지 않아 처리 전후 원료의 입도 분포에 변화가 없습니다.(다수 의 테스트를 통해 확인). 체류 시간이 짧기 때문에 운전개시시, Job-change시, 긴급정지시 규격외품의 양을 최소화할 수 있습니다.

우수한 RSD 값

MMX의 공급기는 미량처리(<1kg/h)의 경우에도, 5초 단위의 RSD(상대 표준편차)가 5%이내에 그칩니다.이 RSD 값은 Modulomix를 다단으로 직렬배치함으로써 더욱 낮출 수 있습니다.

혼합 시스템

연속 혼합은 혼합기 단체의 문제가 아니라 시스템의 문제로 파악되어야 합니다.시스템을 구성하는 것은 다음 항목입니다.

- 공급기로의 원료 공급 방법

- 정밀도가 높고 신뢰할 수 있는 공급기

- 공급기에서 혼합기로의 원료 공급 방법

- 혼합기 운전 조건 변경의 유연성

- 특수 설계의 PAT 슈트와 PAT 기기

- 규격품/규격외품 분기기입니다.

- PAT 임베디드 제어 시스템(GAMP5 등)

- 후공정(제립, 타정, 압밀 등)과의 접속성

콤팩트 디자인

혼합기 본체는 그림과 같이 소형(지름 130mm×300mm 길이)이며, Lab, Pilot, 양산 Scale까지 대응 가능합니다.