| Summary

ACM Pulveriazer ACM-30HC

리튬이온이차전지 양극활물질로서 가장 대표적인 재료인 코발트산리튬 LiCoO2 LCO 를 소개합니다. 해당 공정은 코발트산 리튬 뿐만 아니라, 삼원계(NCM Li(NiaMnbCo1-a-b)O2 , NCA Li(NiaCobAl1-a-b)O2 ) 및 사원계 이상의 복잡한 화학조성품을 가진 물질전체에 적용될 수 있습니다. 여기서는 소성에 따른 활물질합성 후의 제조공정에 관한 당사의 기술을 소개합니다.

| Contents

분쇄

소성을 통해 합성된 코발트 재료는, 입자간의 목성장(Neck Growth)으로 인해 입도가 커지게 되어 아래와 같은 문제가 발생합니다.

1) 입자 내부에서의 리튬이온의 출입이 비효율적이게 됨

2) 집전체(Electrical current collector)의 알루미늄박 코팅 시 충전률이 낮게 됨

3) 코팅된 면의 요철이 커짐

반대로, 지나치게 미분을 사용하게 되면 다음과 같은 문제가 발생합니다.

1) 유동성

2) 슬러리의 점도

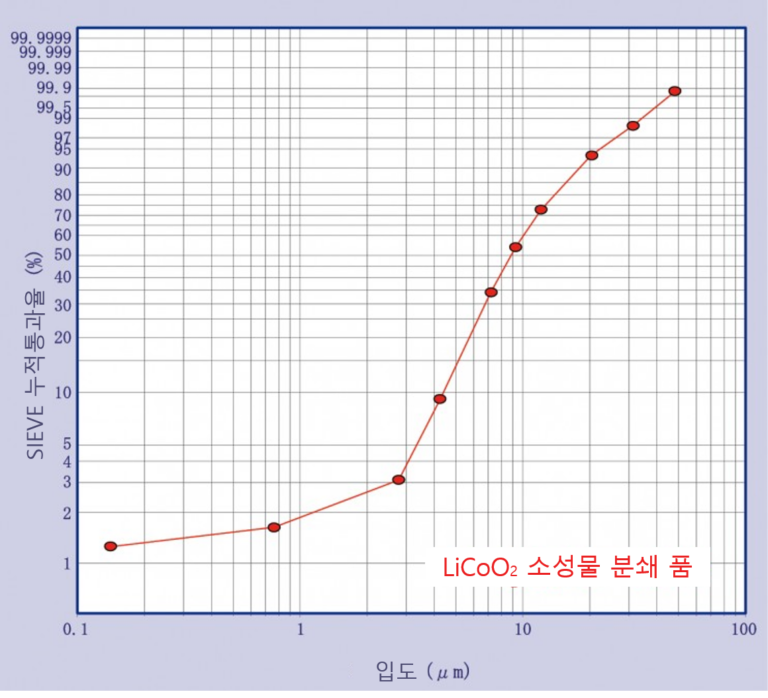

위의 문제로 인해, 평균입도 10~30μm의 입자를 적절하게 분쇄하는 것이 필수적입니다. 또한 분쇄/해쇄시에 불순물(특히 금속오염)이 혼입되면 단락 혹은 전기화학반응으로 인한 연소의 가능성이 있기 때문에 금속 이물의 발생 가능성을 가능한 한 0으로 하는 것이 중요합니다.

이에 따라 당사에서는 배터리용 원료에 사용되는 분쇄기에 마모성이 극히 적은 WC(텅스텐카바이드) 또는 세라믹(Monoblock 혹은 Spray용사 방식) 을 사용하여 금속오염의 염려를 최소화하였습니다.

All-Ceramic 부품을 사용하여 완전한 Metal-contamination free를 실현한 것이 ACM-HC, ACM-BC 타입입니다. Tile식 세라믹을 사용하는 것이 대부분인 타사의 제품과는 달리 호소카와는 모노블록 사양으로 대응이 가능하여, 국내외 유수의 양극재 업체에 납품되고 있습니다. 요청에 따라 배관이나 집진기도 금속오염이 발생하지 않도록 PTFE 코팅 등 특수 사양으로 납품이 가능하며, 전체 System 구성까지 가능합니다.

분쇄 이후에 바로 제품화 하는 경우도 있지만, 도전성의 향상과 유동성의 개선을 위해 NOB Nobilta를 이용해 첨가제 코팅이나 압밀화 처리를 하는 경우도 있습니다.

표면개질

충방전 용량이나 Rate 특성, 사이클 특성, 안전성, 신뢰성등의 향상을 위해, 활물질 표면을 다른 물질로 피복 처리 하는 경우가 있습니다. 예를 들면, 도전제인 카본 블랙계 재료를 양극활물질에 코팅시켜 전지의 내부 저항을 감소시키는 방법이 있습니다.

또, 레이트 특성이나 온도 안정성 향상을 위해 세라믹 레이어를 활물질상에 코팅하는 방법, 또는 표면에 나노입자를 부착하는 방법도 이용되고 있습니다. 이와 같은 처리는 건식처리방법과 습식 처리방법이 있습니다.

습식 처리방법은 액체 상태에서 졸-겔법, 화학반응, 흡착 및 소성하여 수행하므로 건조공정이 필요하고 에너지비용, 잔류용매에 의한 품질에 대한 악영향의 문제가 있습니다.

건식 처리방법은 당사의 기기들이 이용하고 있는 방법으로, 마이크로~나노단위 입자 표면을 비교적 간단한 공정으로 피복시킬 수 있는 방법입니다. 당사의 양극재의 표면처리기기는 AMS MechanoFusion 및 NOB Nobilta 가 있으며, 최근에는 세라믹 사양의 Nobilta가 많이 이용되고 있습니다.

LCO 아세틸렌 카본블랙 입자 코팅과 NCA 알루미늄 나노 입자 코팅, NCM 알루미늄 나노 입자 코팅, LiMn₁.₅ Ni₀ O₄의 LiFePO₄ 코팅 등을 실시하여 사이클 특성, 겉보기밀도 상승뿐만 아니라 다음 공정에서의 필요 용제량 감량 효과를 얻을 수 있습니다.

그림 1. NOB-700

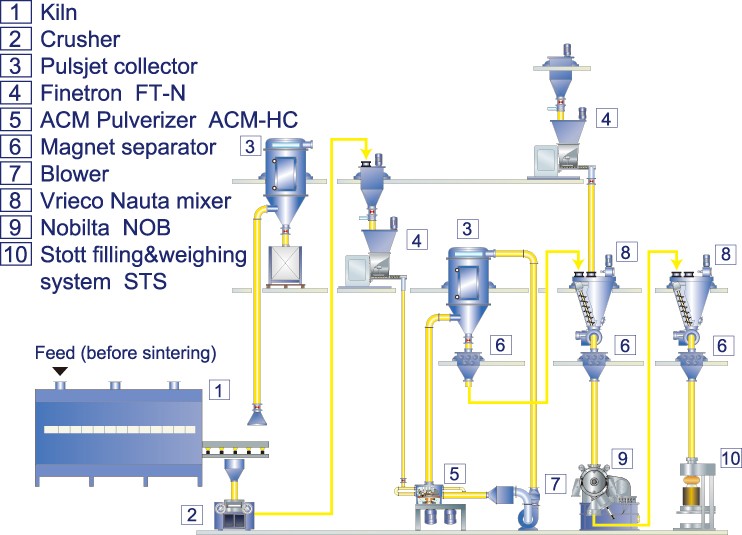

그림 2. 건식 분쇄 및 표면개질 Flow

그림 3. LiCoO2 소성물 분쇄 품 입도

분체특성의 평가

분체 프로세스 및 품질관리에는 분체의 특성 평가가 필수적입니다. 당사가 공급중인 PT-X 파우더 테스터는 분체 유동성 및 진밀도(Tap density)의 정량평가의 세계표준기기이며, 측정자나 측정 방법의 차이에 따른 차이를 최소화 하는 장비입니다. 때문에, 타사로부터 구입한 원재료의 품질 체크에도 유용할 뿐만 아니라, 생산중인 입자의 운전 Trouble 방지 및 최종 제품의 품질관리에도 활용할 수 있습니다.

그 위, 페이스트화 공정이나 전해액과의 반응성에 중요한 젖음성(Wettablity) 및 젖음속도를 측정 할 수 있는 PNT-N Peneto Analyzer도 전지활물질의 특성 평가에 활용되고 있습니다.

부대설비 및 System 구성

양극활물질은 금속오염의 문제, 인체 유해성의 문제가 생길 수 있기 때문에, 주된 설비 이외의 부대설비의 품질도 중요합니다. 당사는 분체공급장치(Screw feeder), 집진기(Bag filter), 자동계량충전장치 (STS), 유해분진 보호 및 금속오염을 방지하는 Safety booth 등 다양한 주변기기도 납품 중입니다.

양극재 생산에 있어서는 개개의 프로세스 기기나 설비 뿐만 아니라, System 구성, Air balance, Dew point 관리 등 다양한 요소들이 함께 고려되어야만 합니다. 당사는 수많은 Reference들을 통해 종합적인 System의 Turn-key 구성 및 제안이 가능합니다.